نانوامولسیونها؛ معرفی، تولید، کاربرد

امولسیون سامانهای ناهمگن و متشکل از دو مایع غیرقابل امتزاج است که یکی از آنها در دیگری بهصورت قطرههایی پراکنده شده است. امولسیونهایی با اندازه قطرات در حدود نانومتری و بهطور معمول در محدوده ۲۰ تا ۲۰۰ نانومتر را نانوامولسیون مینامند. نانوامولسیونها سامانههای غیرتعادلی هستند که بهصورت خودبهخودی تشکیل نمیشوند و اعمال انرژی برای تولید آنها مورد نیاز است. بهواسطه ویژگی اندازه، نانوامولسیونها با چشم غیرمسلح بهصورت شفاف یا نیمهشفاف قابل مشاهدهاند و پایداری بالایی دارند. ساختار و ویژگیهای منحصربهفرد نانوامولسیونها در مقایسه با امولسیونهای معمولی مزیتهایی را برای کاربرد آنها در بسیاری از صنایع، ازجمله صنایع غذایی، ایجاد کرده است. از کاربردهای سامانههای نانوامولسیونی در صنایع غذایی میتوان به نقش آنها در ریزپوشینهدار کردن (انکپسوله کردن) و کنترل رهایش ترکیبات فراسودمند مانند انواع رنگها، اسانسها، ویتامینها و غیره اشاره کرد. در مقاله حاضر سعی شد ضمن توصیف نانوامولسیونها، مروری اجمالی بر روشهای تولید، مزایا، و برخی از کاربردهای نانوامولسیونها در صنایع غذایی ارائه شود.

۱٫ مقدمه

امولسیونها تعلیقهای کلوئیدی با حداقل دو مایع غیرقابل امتزاج هستند که دارای سامانه نامتعادلی هستند و بهطور خودبهخودی تشکیل نمیشوند. ساختمان امولسیونها از قطرات پراکنده یک مایع (فاز معلق یا فاز داخلی) در یک مایع دیگر (فاز پیوسته یا فاز خارجی) تشکیل شده است. امولسیونها را، از روی اندازه قطرات امولسیون، به میکرو (۱۰ تا ۱۰۰ نانومتر)، مینی یا نانو (۱۰۰ تا ۱۰۰۰ نانومتر)، و ماکرو (۰٫۵تا ۱۰۰ میکرومتر) تقسیم میکنند. امولسیونهایی که قطر ذرات آنها در مقیاس نانومتری و، بر اساس نظر اکثر نویسندگان، حداکثر ۵۰۰ نانومتر باشد نانوامولسیون خوانده میشوند [۱]. در ضمن، اغلب ویژگیهای امولسیونها مانند پایداری، رئولوژی، ظاهر، رنگ، و بافت آنها به اندازه قطرات امولسیون و توزیع اندازه قطرات بستگی دارد. به همین دلیل، کنترل، پیشبینی، اندازهگیری، و گزارش اندازه قطرات در امولسیونهای تهیهشده برای کاربردهای مختلف بسیار مهم و ضروری است [۲].

اصولا نانوامولسیونها، بهواسطه اندازه ویژه، ظاهری شفاف یا نیمهشفاف دارند و به لحاظ توزیع اندازه قطرات از پایداری سینتیکی بالا، گرانروی کم، و پایداری بالا در برابر پدیدههای ترسیب، خامهای شدن، به هم پیوستن، و لخته شدن برخوردارند و به همین دلایل امروزه برای کاربردهای صنعتی فراوانی مورد توجه قرار گرفتهاند. لازم به توضیح است که تکنیکهای مختلفی برای تولید نانوامولسیونها وجود دارد که هر یک از آنها باعث تولید نانوامولسیونهایی با ویژگیهای متفاوت میشود و هر یک دارای مزایا و معایبی است [۴ و ۱ـ۳].

۲٫ امولسیون

در مواد غذایی امولسیونها معمولا شامل دو فاز روغن و آب هستند. اگر آب فاز پیوسته و روغن فاز پراکنده را تشکیل دهد، امولسیون از نوع روغن در آب (O/W) است و اگر آب فاز پراکنده و روغن فاز پیوسته را تشکیل دهد، امولسیون از نوع آب در روغن (W/O) است (شکل ۱). این سامانهها پایداری کمی دارند و پایداری آنها را میتوان توسط عوامل فعال سطحی و مواد دیگر افزایش داد. همانگونه که گفته شد، برای پایداری امولسیون جسم سوم یا ترکیبی از چندین ماده لازم است که این ترکیبات عوامل فعال سطحی، امولسیفایر یا ماده امولسیونکننده نامیده میشوند. امولسیفایرها ترکیبات فعال سطحی هستند که توانایی کاهش کشش بین سطحی میان هوا ـ مایع و مایع ـ مایع را دارند و موجب افزایش پایداری امولسیونها میشوند [۵].

اولین مرحله در تشکیل یک امولسیون پایدار پخش و پراکنده شدن یک فاز در فاز دیگر است. عامل مهم در تثبیت امولسیون تشکیلشده ایجاد یک لایه تکمولکولی در حد فاصل بین سطوح روغن و آب بهوسیله امولسیفایر است.

معمولا در فرایند تشکیل امولسیون با روشهای مکانیکی (برای مثال، استفاده از همزن یا همگنساز) تعداد قطرات افزایش مییابد و درنتیجه سطح قطرات بیش از چندین هزار برابر افزایش مییابد و برای شکلگیری قطرات ریز با سطح بیشتر باید مقادیر قابل توجهی انرژی صرف شود. بنابراین، در چنین مواردی افزودن امولسیفایرها به امولسیون تشکیلشده کشش سطحی را کاهش میدهد و موجب کاهش مقدار انرژی مکانیکی مورد نیاز جهت تشکیل امولسیون میگردد. مرحله اول در تشکیل امولسیون تخریب و متلاشی کردن قطرات درشت است. سپس، باید مقادیر کافی از امولسیفایر مناسب در حد فاصل بین فاز آب و روغن جذب گردد تا از تراکم و یکی شدن قطرات پراکندهشده جلوگیری گردد. اندازه قطرات موجود در امولسیون تشکیلشده نیز به روش تهیه، مقدار و نوع امولسیفایر افزودهشده، و درجه حرارت امولسیون بستگی دارد [۶].

اساسا تشکیل و تثبیت امولسیونها از طریق بهکارگیری امولسیفایرها ممکن است. این مواد از نظر ساختمان شیمیایی و قدرت یونی به دو دسته قطبی و غیرقطبی تقسیم میشوند که نوع قطبی خود به دو دسته یونی و غیریونی طبقهبندی میشود و نوع یونی به سه گروه آنیونی، کاتیونی، و آمفوتری تقسیم میشود. امولسیفایرهای قطبی بیشتر به فاز آبی متصل میشوند و موجب تثبیت امولسیونهای روغن در آب میگردند، در حالی که امولسیفایرهای غیرقطبی بیشتر به سمت فاز روغن گرایش دارند و امولسیونهای آب در روغن را تثبیت میکنند. تعیین نوع عملکرد امولسیفایرها از طریق مشخص کردن عدد HLB یا تعادل عوامل هیدروفیل ـ لیپوفیل موجود در مولکول امولسیفایر انجام میگیرد.

در ضمن، اکثر عوامل امولسیونکننده دارای ساختمانی آمفیفیل هستند، یعنی هم حاوی گروههای قطبی و هم حاوی گروههای غیرقطبیاند؛ گروههای قطبی آبدوست یا هیدروفیل هستند و به طرف آب کشیده میشوند، در حالی که گروههای غیرقطبی آبگریز یا هیدروفوب هستند و به طرف روغن جذب میگردند. هنگامی که مقادیر کمی از عوامل امولسیونکننده به دو مایع غیرقابل امتزاج افزوده شود، این عوامل در حد فاصل بین دو فاز قرار میگیرند و سطح قطرات فاز پراکنده را با ایجاد یک لایه نازک به دور آن پوشش داده و به این ترتیب فشارهای بینابینی را کاهش میدهند و از به هم چسبیدن و یکی شدن قطرات جلوگیری میکنند. درنتیجه، موجب پایداری امولسیون میگردند.

امولسیفایرهای استفادهشده در مواد غذایی بهطور کلی شامل پروتئینهای دارای منشا طبیعی، استرولها، فسفاتیدها، و بسیاری از ترکیبات مصنوعی هستند. یک امولسیفایر مناسب علاوه بر دارا بودن قدرت امولسیفایری خوب، باید غیرسمی، نسبتا بدون بو، و فاقد طعم و رنگ باشد و تحت تمامی شرایطی که مواد غذایی ممکن است در معرض آنها قرار گیرند پایدار باشد و استفاده از آن از نظر قانونی نیز مجاز باشد [۷ و ۵ـ۶].

شکل ۱. امولسیون (O/W) (چپ) و امولسیون (W/O) (راست) [۵]

۳٫ نانوامولسیونها (Nano-emulsions)

اغلب در منابع علمی از امولسیونهای با اندازه قطرات در حدود نانومتری (بهطور معمول، در محدوده ۲۰ تا ۲۰۰ نانومتر) تحت عناوین مینیامولسیون، نانوامولسیون، امولسیونهای فوقریز، امولسیونهای زیرمیکرون، و غیره یاد میشود. ساختار قطرات تشکیلدهنده یک نانوامولسیون روغن در آب در شکل ۲ قابل مشاهده است. همانگونه که پیشتر گفته شد، بهواسطه ویژگی اندازه، نانوامولسیونها با چشم غیرمسلح بهصورت شفاف و نیمهشفاف قابل مشاهدهاند و پایداری بالایی در برابر پدیدههای ترسیب و خامهای شدن دارند (شکل ۳). به عبارت دیگر، نانوامولسیونها امولسیونهای حقیقی با قطراتی با اندازه بینهایت کوچک هستند که از این لحاظ تشابه زیادی با میکروامولسیونها دارند. اما برخلاف میکروامولسیونها، که آنها هم شفاف یا نیمهشفاف و بهصورت ترمودینامیکی پایدار هستند، نانوامولسیونها فقط بهصورت سینتیکی پایدارند. به بیان دیگر، میکروامولسیونها سامانههای تعادلی هستند، یعنی تعادل ترمودینامیکی دارند، در حالی که نانوامولسیونها سامانههای غیرتعادلی با یک تمایل خودبهخودی به جدا شدن به فازهای تشکیلدهنده هستند. البته، نانوامولسیونها ممکن است تعادل سینتیکی نسبتا بالایی را حتی برای چندین سال داشته باشند و این طولانی بودن دوره پایداری فیزیکی موجب متمایز شدن آنها شده است [۸ و ۱ـ۴].

اگرچه علاقه به نانوامولسیونها از حدود ۲۰ سال پیش افزایش یافته است، بیشترین کاربردهای مستقیم نانوامولسیونها در محصولات مصرفی مربوط به فراوردههای دارویی و آرایشی بوده است. در ضمن، کاربردهای اخیر نشان دادهاند که انجام مطالعاتی در زمینه بهینهسازی روشها برای تولید نانوامولسیونها ضروری است [۱].

شکل ۲. ساختمان قطرات تشکیلدهنده یک نانوامولسیون روغن در آب [۱]

۴٫ تجهیزات مربوط به تولید نانوامولسیونها

اساسا فرایند امولسیونسازی شامل دو مرحله است؛ در مرحله نخست، با تغییر شکل و شکستن قطرات، مساحت سطح ویژه امولسیون افزایش داده میشود اما در مرحله دوم، با استقرار مواد فعال سطحی یا امولسیفایرها در سطح مشترک فازها، علاوه بر پایدارسازی، از به هم پیوستن مجدد قطرات تشکیلشده جدید جلوگیری میشود. به این ترتیب، معمولا برای انجام مرحله نخست تجهیزات مختلفی مثل مخلوطکنهای ساده، مخلوطکنهای با سرعت برشی بالا، همگنسازهای با فشار بالا، همگنسازهای دارای حرکت گردابی، همگنسازهای میکروفلوئیدایزر، همگنسازهای فراصوت، و همگنسازهای آسیاب کلوئیدی (روتور ـ استاتور) مورد استفاده قرار میگیرد [۱۰ و ۳ـ۶ـ۹]. در مطالعات آزمایشگاهی و در بیشتر روشهای تهیه امولسیون تولید دومرحلهای امولسیون کارایی بیشتری دارد و راحتتر است، بهطوری که ابتدا فازهای جداگانه روغن و آب به یک «امولسیون درشت» (Coarse emulsion) با اندازه قطرات نسبتا بزرگ (معمولا بهوسیله روتور ـ استاتور) تبدیل میشود و سپس کاهش نهایی اندازه قطرات امولسیون بهوسیله یک تکنیک دیگر (مثلا، همگنسازهای با فشار بالا) انجام میشود [۳ـ۶].

۵٫ روشهای تولید نانوامولسیونها

در سامانههای امولسیونی ویژگیهایی مانند پایداری، رئولوژی، ظاهر، رنگ، و بافت بستگی به اندازه قطرات امولسیون و توزیع اندازه قطرات دارد. همچنین، خصوصیات امولسیونها وابسته به نوع تکنیک مورد استفاده برای تهیه امولسیون و شرایط فرایند امولسیونسازی دارد. تکنیکهای مختلفی برای تولید نانوامولسیونها وجود دارد که هر یک دارای مزایا و معایبی هستند و منجر به تولید نانوامولسیونهایی با خصوصیات متفاوت میشوند [۱ـ۸].

شکل ۳. مقایسه ظاهری نانوامولسیون (چپ) و ماکروامولسیون (راست) بهترتیب با قطراتی به ابعاد ۳۵ نانومتر و ۱ میکرومتر [۴]

همانگونه که پیشتر گفته شد، نانوامولسیونها سامانههای غیرتعادلی هستند که بهصورت خودبهخودی تشکیل نمیشوند. بنابراین، اعمال نوعی انرژی، عموما انرژی حاصل از تجهیزات مکانیکی یا انرژی شیمیایی حاصل از اجزا و ترکیبات، برای تشکیل آنها مورد نیاز است. در ضمن، ویژگیهای نانوامولسیونها نهتنها به تغییرات ترکیبات آنها بلکه به روش تهیه آنها نیز بستگی دارد. بنابراین، بهینهسازی ویژگیهای نانوامولسیونها از طریق بهینه کردن متغیرهای مربوط به ترکیبات و نیز متغیرهای مربوط به روش و شرایط تهیه آنها ممکن خواهد بود. اهداف عمده و نهایی در بهینهسازی ویژگیهای نانوامولسیونها اغلب رسیدن به حداقل اندازه قطرات، حداقل بسپاشیدگی (Polydispersity)، و حداکثر پایداری است [۸ و ۱ـ۳].

بهطور کلی، تولید نانوامولسیونها به دو روش ممکن است: امولسیونسازی با انرژی پایین (فرایند میکروامولسیونسازی) و امولسیونسازی با انرژی بالا. در روش اول، نانوامولسیونها یا اصطلاحا «میکروامولسیونها» در نتیجه انتقالهای فازی ایجادشده در طی فرایند امولسیونسازی که عموما در دمای ثابت و تغییر ساختار یا در ساختار ثابت و تغییر دما اتفاق میافتند، به دست میآیند. امولسیونسازی غشایی، خودبهخودی، جانشینسازی حلال، معکوس شدن امولسیون، و معکوس شدن فاز از جمله روشهای مرسوم برای تولید «میکروامولسیونها» یا همان نانوامولسیونها با انرژی پایین هستند که بهرغم مزیتهای فراوان دارای محدودیتهایی از جمله نیاز به مقدار زیاد مواد فعال سطحی (سورفاکتانت) و لزوم انتخاب دقیق مواد فعال سطحی و کوسورفاکتانت هستند. اما روش دوم، بهدلیل کنترل توزیع اندازه قطرات امولسیون و قابلیت تولید امولسیونهایی مناسب و با تنوع زیاد، قابلیت کاربرد صنعتی بیشتری دارد و تهیه نانوامولسیونها به روش امولسیونسازی با انرژی بالا با استفاده از تجهیزات مکانیکی از جمله آسیابهای کلوئیدی، همگنسازهای با سرعت یا فشار بالا، و همگنسازهای فراصوت ممکن است. در این میان، همگنسازهای فراصوت کارایی بالایی برای کاهش اندازه قطرات و دستیابی به حداقل بسپاشیدگی و درنتیجه پایداری بیشتر نانوامولسیون دارند [۱۰ و ۳ـ۸].

۶٫ سازوکارهای مربوط به پایداری امولسیونها

اصولا یکی از مولفههای مهم در ارزیابی امولسیونها پایداری است؛ میزان پایداری هر سامانه امولسیونی بستگی زیادی به نوع و مقدار عوامل امولسیونکننده، میزان نیروهای بینابینی عملکننده در سطح قطرات فاز پراکنده، اندازه قطرات فاز پراکنده، گرانروی فاز پیوسته، و اختلاف چگالی فازهای پراکنده و پیوسته دارد. علاوه بر عوامل یادشده، بهطور کلی چهار سازوکار (مکانیسم) – با عناوین پایداری الکترواستاتیکی، پایداری فضایی (Steric stubility)، پایداری بهوسیله ذرات جامد، و پایداری از طریق افزایش گرانروی – در ایجاد پایداری و ثبات امولسیونها حائز اهمیت هستند [۱۱ و ۲ـ۶ـ۷].

معمولا پایداری الکترواستاتیکی بهوسیله نیروهای جاذبه واندروالسی و نیروهای دافعه حاصل از انتشار بارهای الکتریکی در سطح مشترک فازها ایجاد میگردد. پایداری فضایی نیز هنگامی اتفاق میافتد که علاوه بر آب و روغن، درشتمولکولها (بیوپلیمرها یا زیستبسپارها) نیز در سامانه امولسیون وجود داشته باشند.

در این حالت، درشتمولکولها روی سطح قطرات امولسیون جذب میشوند، بهطوری که یک بخش کوچک از درشتمولکول در قسمت سطحی قطره روغن و قسمت اعظم ساختمان هیدراته آن در فاز آبی باقی میماند. به این ترتیب، با استقرار درشتمولکول در سطح مشترک فازها، بین قطرات روغن و فاز آبی اتصال برقرار میشود. در ضمن، جذب سطحی ذرات بسیار ریز در سطح مشترک فازهای پراکنده و پیوسته نیز قادر است از طریق ایجاد تعادل انرژی در سطح مشترک فازهای جامد ـ مایع و مایع ـ مایع سبب پایدارسازی امولسیون شود. همچنین، افزایش گرانروی فاز پیوسته موجب ثبات و پایداری امولسیون میشود [۱۱ و ۵ـ۶].

۷٫ سازوکارهای مربوط به ناپایداری امولسیونها

در یک سامانه امولسیونی یا کلوئیدی دایما ذرات فاز پراکنده نسبت به یکدیگر در حال حرکت و جنب و جوش هستند. معمولا در حین این حرکات قطرات با یکدیگر برخورد میکنند؛ پس از آن، ممکن است قطرات از یکدیگر جدا شوند (امولسیون پایدار)، یا با حفظ یک لایه نازک در حد فاصل به یکدیگر بچسبند، و یا ممکن است قطرات بههمچسبیده با هم یکی شوند و یک قطره واحد بزرگتر را تشکیل دهند. اصولا وقوع چنین پدیدههایی (به هم چسبیدن قطرات یا فلوکولاسیون) موجب تسریع سقوط قطرات به ته امولسیون یا تسریع در جمع شدن قطرات یکیشده در سطح فوقانی امولسیون (خامهای شدن) میگردد. در ضمن، وقوع هر دو حالت موجب عدم ثبات و پایداری و درنهایت شکسته شدن امولسیون خواهد شد [۶ و ۲ـ۵]. به این ترتیب، ناپایداری امولسیونها ممکن است در نتیجه تاثیر یک یا تعداد بیشتری از سازوکارهای شناختهشده – یعنی به هم چسبیدن (Aggregation) قطرات فاز پراکنده، یکی شدن (Coalescence) قطرات بههمچسبیده، تغییر در تراکم قطرات (Creaming- Sedimentation) فاز پراکنده، انتشار مولکولی (Ostwald ripening)، و برگشت فاز (Phase inversion) – اتفاق بیفتد.

البته، اصلیترین سازوکار ناپایداری در نانوامولسیونها پدیده انتشار مولکولی است. این پدیده در اثر اختلاف زیاد بین چگالی و اندازه قطرات (بسپاشیدگی) موجود در فاز پراکنده به وجود میآید، به این معنیکه قطرات با اندازه کوچک در هنگام مجاور شدن با قطرات بزرگتر به داخل قطره بزرگتر کشیده و جذب قطره بزرگ میشوند. نیروی محرک برای انجام این فرایند از اختلاف در پتانسیل شیمیایی بین قطرات با اندازههای مختلف به وجود میآید. لازم به یادآوری است که در چنین سامانهای فقط زمانی میتوان از وقوع این پدیده جلوگیری کرد که تمامی قطرات موجود در فاز پراکنده از نظر اندازه مشابه (Monodispersity) و برابر باشند. در ضمن، کوچک بودن اندازه ذرات نانوامولسیونها موجب پایداری آنها در برابر پدیدههای تشکیل رسوب یا خامهای شدن میشود، زیرا حرکت براونی و به تبع آن نرخ انتشار بیشتر از سرعت پدیدههای تشکیل رسوب یا خامهای شدن بر اثر نیروی وزن قطرات است [۶ـ۸]

۸٫ مزایای نانوامولسیونها

ریز بودن اندازه قطرات و ویژگیهای منحصربهفرد نانوامولسیونها در مقایسه با امولسیونهای معمولی مزیتهایی برای استفاده از آنها در بسیاری از فناوریهای کاربردی تلقی میشوند (جدول ۱). در ضمن، طولانی بودن دوره پایداری فیزیکی نانوامولسیونها را از انواع معمولی متمایز میکند و آنها گاهی اوقات «به پایداری ترمودینامیکی رسیده» تلقی میشوند [۸]. خیلی ریز بودن اندازه قطرات نانوامولسیونها نیز موجب میشود در طی نگهداری پدیدههای خامهای شدن و تشکیل رسوب اتفاق نیفتند، زیرا ریز بودن قطرات مانع به هم پیوستگی و فلوکه شدن سطحی میگردد. همچنین، بهواسطه خیلی ریز بودن قطرات، نانوامولسیونها سطح ویژه زیادی دارند و به همین دلیل قابلیت نفوذ خیلی بالایی دارند که این ویژگی آنها را به یک سامانه انتقالی موثر تبدیل کرده است. ضمنا، برخلاف میکروامولسیونها که به غلظت بالایی از سورفاکتانت نیاز دارند، نانوامولسیونها در حضور غلظت پایینتری از این مواد تشکیل میشوند [۱۰ و ۱ـ۴ـ۸].

جدول ۱. تفاوتها و شباهتهای انواع امولسیونها

۹٫ کاربردهای نانوامولسیونها

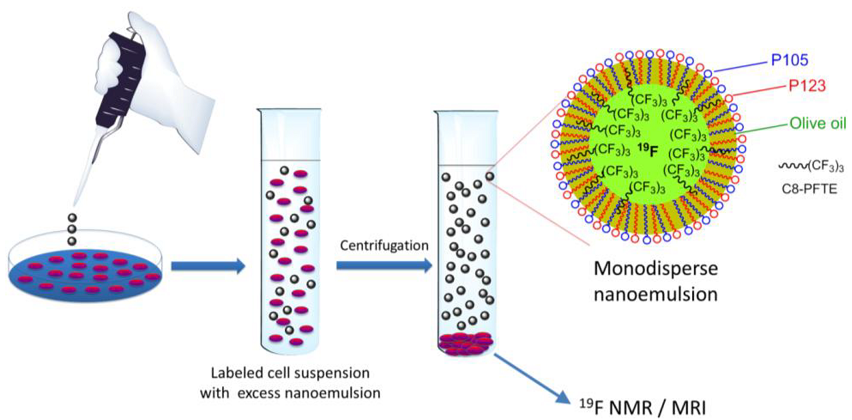

در سالهای اخیر، فناوری نانو در عرصههای مختلف سهم بزرگی از تجارت جهانی را به خود اختصاص داده است. در همین زمینه، تولید نانوامولسیون برای ریزپوشینهسازی و کنترل رهایش ترکیبات فراسودمند – مانند انواع داروها، رنگها، اسانسها، و ویتامینها – یکی از زمینههای کاربردی فناوری نانو در صنایع غذایی بوده است. کاربرد اصلی نانوامولسیونها آمادهسازی نانوپراکندهها با استفاده از یک تکپار (منومر) قابل بسپارش (پلیمریزه شدن) است که بهعنوان فاز پراکنده عمل میکند و قطرات نانوامولسیون در حقیقت بهعنوان یک نانوراکتور عمل میکنند. از جمله کاربردهای سامانههای نانوامولسیونی در صنایع غذایی میتوان به نقش آنها در فرمولاسیون مواد غذایی و نوشیدنیهای دارای ترکیبات فراسودمند پوشـینهدارشده مانند کوآنـزیم Q10، لیکوپن، لوتئین، بتا – کاروتن، اسیدهای چرب امگا – ۳، ویتامینهای A ،D3 و E ، فیتواسترولها، و ایزوفلاونها اشاره کرد. اصولا وجود ساختارهای نانوامولسیونی امکان نانوکپسوله کردن ترکیبات فراسودمند و مواد فعال زیستی را که پایه روغنی دارند فراهم میکند و موجب به تعویق افتادن تجزیه شیمیایی این ترکیبات میگردد. همچنین، حلالیت مواد لیپیدی مانند کاروتنوئیدها، فیتواسترولها، اسیدهای چرب امگا ـ ۳، آنتیاکسیدانهای طبیعی، و غیره را افزایش میدهد و به تبع آن قابلیت استفادههای زیستی آنها را نیز افزایش میدهد. غنیسازی آبهای طعمدار، شیر، و نوشابهها با ویتامینها، مواد معدنی، و دیگر ترکیبات کاربردی از کاربردهای اخیر نانوامولسیونها در فرمولاسیون و تهیه نوشیدنیهای فراسودمند، بهمنظور کنترل رهایش ترکیبات فراسودمند، است. معمولا نانوامولسیونها این ترکیبات را از طریق فعال شدن بهواسطه حرارت، بسامدهای صوتی، pH یا سایر برانگیزندهها آزاد میسازند و در غذاها این قابلیت را ایجاد میکنند که رنگ، طعم، یا محتوای تغذیهای خود را برای تطبیق با حس چشایی یا شرایط سلامتی افراد تنظیم کنند. همچنین، نانوامولسیونها بهدلیل پایداری بیشتر نسبت به لیپوزوم و وزیکولها قابلیت جایگزینی این ساختارها را دارند. از دیگر کاربردهای این سامانهها میتوان به نقش نانوامولسیونهای ضدمیکروبی در آلودگیزدایی از تجهیزات غذایی، مواد مورد استفاده برای بستهبندی، و انواع مواد غذایی اشاره کرد [۱۵ و ۱ـ۴ـ۱۰ـ۱۲ـ۱۳ـ۱۴].

نانوامولسیونها بهعنوان نانوواکنشگرها نیز اهمیت زیادی در فرمولاسیونهای دارویی، بهداشتی، و آرایشی دارند. آنها در کنترل و انتشار دارو، رهایش مناسب ترکیبات فعال در سراسر پوست، هدفگیری دارو در بخشهای ویژه در بدن، دریافت واکسنها، حملکنندههای ژن، و اعمال داخل وریدی، به سبب انجام اهداف دقیق در مسیر اجرا، مفید هستند. همچنین، برای تحویل دارو یا پلاسمیدهای DNA از میان پوست بعد از اعمال جلدی مناسب هستند. بهدلیل قابلیت رهایش مناسب خوشبوکنندهها، در فرمولاسیون عطرها و عطرهای عاری از الکل نیز کاربرد دارند. نانوامولسیونها با قابلیت افزایش حلالیت آفتکشهای غیرمحلول در آب در صنایع شیمی کشاورزی نیز کاربرد دارند. همچنین، در صنایع شیمیایی از آنها بهعنوان محیط واکنش بسپارش (پلیمریزاسیون) استفاده میشود [۱۰ و ۱ـ۴].

۱۰٫ روشهای تعیین ویژگیهای سامانههای نانوامولسیونی

در این بخش بهطور خلاصه به عمدهترین روشهای آزمایشگاهی (روشهای تفکیک، تعیین ویژگیها، و تصویرسازی) مورد استفاده برای تشخیص و توصیف نانوامولسیونها اشاره میشود.

با توجه به اینکه در اکثر موارد تشخیص نانوامولسیونها در ساختارهای غذایی ممکن نیست، قبل از تعیین ویژگیهای آنها باید با استفاده از روشهای تجزیهای این سامانهها را از ساختار مواد غذایی جدا کرد. به این منظور، اغلب بهعلت ویژگی اندازه ذرات و بار الکتریکی نانوامولسیونها از دو روش کروماتوگرافی غربال مولکولی و تبادل یونی استفاده میشود.

از جمله روشهای تعیین ویژگیهای فیزیکی (اندازه، توزیع اندازه ذرات، پتانسیل زتا، و ساختار بلوری) نانوامولسیونها نیز میتوان به تکنیکهای پراکندگی دینامیکی نور (Dynamic Light Scattering)، پتانسیل زتا (Zeta potential)، گرماسنجی افتراقی (Differential Scanning Calorimetry)، و افتراق اشعه ایکس (X-Ray Diffraction) اشاره کرد [۱۲ و ۱ـ۸ـ۱۰].

روش ریزنگاری (میکروسکوپی) نیز میتواند بهعنوان یک روش مستقیم تصویربرداری از نانوامولسیونها بهکار گرفته شود. هرچند نوع میکروسکوپ بستگی به نوع و ویژگیهای ماتریکس نمونه دارد، این تکنیک نیز قادر به ارائه اطلاعاتی مفید در زمینه اندازه، شکل، و وضعیت تجمع ذرات در نانوامولسیونها است. میکروسکوپ الکترونی عبوری (Transmission Electron Microscopy)، میکروسکوپ الکترونی روبشی (Electron Microscopy Scanning)، و میکروسکوپ نیروی اتمی (Atomic Force Microscopy) از جمله روشهای تصویربرداری از نانوامولسیونها هستند [۱۰].

با توجه به مطالب گفتهشده، روشهای متفاوتی برای تولید و توصیف نانوامولسیونها وجود دارند که برخی از آنها مناسبترند. در این راستا، کروماتوگرافی مایع با کارایی بالا (High performance liquid chromatography) برای تشخیص کمی ترکیبات فراسودمند حفاظتشده توسط نانوامولسیون، DLS بهعنوان روشی سریع برای تعیین قطر هیدرودینامیکی نانوذرات، پتانسیل زتا برای تشخیص پایداری، و TEM برای تایید اندازه تشخیص دادهشده بهوسیله DLS و نیز تهیه تصویر عمومی از ساختار نانوامولسیونها مورد استفاده قرار میگیرند [۱۵ و ۱ـ۱۰].

۱۱٫ نتیجهگیری

با توجه به خواص منحصر به فرد نانوامولسیونها، ساختار نانوامولسیونی یکی از امیدبخشترین ساختارها برای بهبود حلالیت و افزایش ارزش زیستی و عملکردی ترکیبات آبگریز (هیدروفوب) است. به همین دلیل، متخصصان صنایع غذایی در سالهای اخیر در پی استفاده از این ساختارها برای یکپارچه کردن ترکیبات فراسودمند آبگریز (چربیدوست) در شبکههای غذایی بودهاند. البته، لازم به یادآوری است که بهرغم مزایا و خواص منحصربهفرد نانوامولسیونها، کاربرد آنها در سامانههای غذایی هنوز با چالشهایی از جمله فرایند تولید، بهویژه هزینه، توصیف نانوامولسیونهای حاصل، و نیز پذیرش و سلامت سامانههای غذاییای که نانوامولسیونها در آنها بهکار میروند روبهرو است. از این رو، انجام تحقیقات در زمینه بهینهسازی روشهای تولید، ویژگی، پایدارسازی، و امکان کاربرد سامانههای نانوامولسیونی در صنایع غذایی یک نیاز ضروری تلقی میگردد. لازم به ذکر است که در حال حاضر چندین کار پژوهشی در این زمینه در آزمایشگاه کلوئیدهای غذایی و رئولوژی دانشگاه تربیت مدرس در دست انجام است و در آینده نزدیک نتایج آنها منتشر خواهد شد.

منبع:edu.nano.ir