سولفورزدایی گاز دودکش

سولفورزدایی گاز دودکش معمولاً با عنوان FGD شناخته می شود و فن آوری مورد استفاده برای حذف دی اکسید گوگرد (SO2) موجود در گاز احتراق دودکش نیروگاه هایی که از سوخت زغال سنگ یا نفت برای تولید بخار جهت حرکت توربین های ژنراتور برق میباشد. رایج ترین انواع FGD تماس گازهای دودکش با یک جاذب قلیایی مانند آهک یا سنگ آهک می باشد.

با توجه به اینکه که دی اکسید گوگرد مسئول تشکیل باران اسیدی است، مقررات سختگیرانه حفاظت از محیط زیست در بسیاری از کشورها برای محدود کردن میزان انتشار دی اکسید گوگرد از نیروگاهها و سایر تاسیسات صنعتی اعمال شده است.

قبل از ظهور مقررات حفاظت محیط زیست، به منظور پراکنده شدن به جای حذف انتشار گاز دی اکسید گوگرد دودکشها بلند (به عنوان مثال، دودکش کورهها) ساخته میشد. با این حال، این تنها منجر به انتقال گازهای گلخانه ای به مناطق دیگر میشد. به همین دلیل، تعدادی از کشورها مقررات محدودیت ارتفاع دودکش را اعمال کرده اند.

برای یک نیروگاه معمولی زغال سنگ ، فن آوری FGD تا ۹۹ درصد SO2 را در گازهای دودکش حذف خواهد کرد.

تاریخچه

روشهای حذف دی اکسید گوگرد (SO2) از گازهای دودکش بیش از ۱۵۰ سال مورد مطالعه قرار گرفته است. ظاهراً مفاهیم اولیه مفید برای سولفورزدایی گاز دودکش در سال ۱۸۵۰ در انگلستان ظاهر شده است.

با ساخت نیروگاه های بزرگ در انگلستان در دهه ۱۹۲۰، مشکلات مربوط به حجم زیادی از انتشار دی اکسید گوگرد متوجه مردم شد. این مسئله تا سال ۱۹۲۹، هنگامی که دولت بریتانیا ادعای مالکیت بر کارخانه برق بارتون به خاطر خسارات ناشی از انتشار گازهای دی اکسید گوگرد کرد، مورد توجه زیاد واقع نشده بود. بلافاصله پس از آن یک کمپین مطبوعاتی علیه نصب نیروگاه ها در محدوده لندن راه اندازی شد که این منجر به اعمال کنترل دی اکسید گوگرد بر روی چنین نیروگاههایی شد. .

در طول این دوره، تاسیسات اصلی FGD در انگلستان در سه نیروگاه کار گذاشته شد. نخستین عملیات در ایستگاه Battersea در لندن در سال ۱۹۳۱ آغاز شد. در سال ۱۹۳۵، دومین نیروگاه نیروی دریایی سووانسیا به بهره برداری رسید. سومین دستگاه در سال ۱۹۳۸ در نیروگاه نیروگاه فولهام نصب شد. هر سه تاسیسات در جنگ جهانی دوم از کار افتاده شدند.

واحد های FGD در مقیاس بزرگ تا دهه ۱۹۷۰ پدیدار نشد و عمدتاً در ایالات متحده و ژاپن رخ داد. در ژوئن ۱۹۷۳، ۴۲ واحد FGD وجود داشت که از ۵ تا ۲۵۰ مگاوات در حال فعالیت بود. ۳۶ واحد در ژاپن و ۶ واحد در ایالات متحده .

در حدود ۲۰۰۰-۱۹۹۹، در مجموع ۶۷۸ واحد FGD در سراسر جهان (در ۲۷ کشور) در مجموع حدود ۲۲۹ گیگاوات (GW) کار میکردند. حدود ۴۵ درصد از ظرفیت FGD در ایالات متحده، ۲۴ درصد در آلمان، ۱۱ درصد در ژاپن و ۲۰ درصد در سایر کشورهای دیگر بود. تقریباً ۷۹ درصد واحدها، که حدود ۱۹۹ گیگاوات ظرفیت داشتند، از آهک یا سنگ آهک خیس شده و تقریباً ۱۸ درصد (یا ۲۵ گیگاوات) از اسکرابرهای اسپری خشک یا سیستم تزریق جاذب خشک استفاده میکردند. .

شیمی FGD

SO2 یک گاز اسیدی است. بنابراین، شایع ترین سیستم های FGD در مقیاس بزرگ، از یک جاذب قلیایی مانند آهک یا سنگ آهک برای خنثی کردن و حذف SO2 از گاز دود استفاده می کنند. از آنجایی که آهک و سنگ آهک در آب محلول نیستند، از آنها به صورت دوغاب آبی یا در فرم خشک پودر استفاده می شود.

هنگامی که از جاذب دوغاب آبی استفاده میشود، سیستم FGD به عنوان یک اسکرابر مرطوب و هنگام استفاده از یک جاذب پودر خشک سیستم به عنوان یک سیستم خشک شناخته می شود. یک سیستم متوسط یا نیمه خشک به عنوان یک سیستم اسپری خشک شناخته می شود.

واکنش در اسکرابر مرطوب با استفاده از دوغاب CaCO3 (سنگ آهک)، تولید CaSO3 (کلسیم سولفیت) اتفاق میافتد و می تواند به صورت زیر بیان شود:

CaCO3 (solid) + SO2 (gas) ⇒ CaSO3 (solid) + CO2 (gas)

واکنش در اسکرابر مرطوب با استفاده از دوغاب Ca(OH)2 (آهک)، همچنین CaSO3 (سولفیت کلسیم) را تولید میکند و می تواند به صورت زیر بیان شود:

Ca(OH)2 (solid) + SO2 (gas) ⇒ CaSO3 (solid) + H2O (liquid)

هنگامی که اسکرابر مرطوب با یک دوغاب هیدروکسید منیزیم واکنش دهد منیزیم سولفیت تولید می کند و می تواند به این صورت بیان شود:

Mg(OH)2 (solid) + SO2 (gas) ⇒ MgSO3 (solid) + H2O (liquid)

بعضی از سیستم های FGD یک قدم جلوتر می روند و سولفیت کلسیم را اکسید می کنند تا سولفات کلسیم قابل فروش (گچ) تولید شود:

CaSO3 (solid) + ½ O2 (gas) + 2H2O (liquid) ⇒ CaSO4 · ۲H2O (solid)

برای خنثی نمودن و حذف SO2 از گازهای دودکش، می توان از محلول های آبی هیدروکسید سدیم (NaOH)، به نام سدیم سودا و یا به سادگی سوزاننده استفاده کرد. با این حال، سود سوزآور محدود به سیستم های FGD در مقیاس کوچک، عمدتاً در تاسیسات صنعتی به غیر از نیروگاه ها میشود، زیرا گرانتر از آهک است. مزیتی که این روش دارد آن است که یک محلول آبدار و نه یک دوغاب تشکیل می شود و کار را آسانتر می کند. یک محلول سولفیت سدیم یا بیسولفیت سدیم (بسته به pH) یا سولفات سدیم تولید میکند که باید دفع شود. به عنوان مثال، در یک کارخانه کاغذ چنین مشکلی وجود ندارد، زیرا محلول میتواند در داخل کارخانه کاغذ بازیافت شود و دوباره استفاده شود.

انواع سیستم های FGD

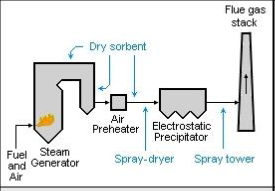

انواع اصلی سیستم های FGD در نیروگاههای با مقیاس بزرگ شامل برج افشانه، خشککن های اسپری و سیستم های تزریق جاذب خشک میباشند.

مکانهایی که انواع واحد سولفورزدایی در آن محل مستقر میشوند به رنگ آبی نشان داده شده است.

برج افشانه

انواع اسکرابر مرطوب وجود دارد. به عنوان مثال، برج های افشانه، اسکرابر ونتوری، برج های دارای بستر و برج های سینیدار. مواد دوغابی به علت سرعت بالا در قسمت گلوگاه ونتوری باعث ایجاد مشکلات جدی فرسایش می شود در یک اسکرابر ونتوری. برج های دارای بستر و برج های سینیدار نیز از بین می روند. برای مواد دوغابی، برج افشانه انتخاب خوبی است و در واقع یک انتخاب معمول در سیستم های FGD در مقیاس بزرگ است .

همانطور که در شکل نشان داده شده است، برج های اسپری در پایین دست دستگاه های حذف ذرات (رسوب دهنده الکترواستاتیک یا کیسه فیلتردار) استفاده می شوند که در آن گاز دودکش آنقدر کم است که اگر وجود داشته باشد، خاکستر محترق میشود. در یک سیستم برج اسپری، دوغاب جاذب به سادگی از طریق اسپری نازل به یک برج عمودی تزریق می شود که قطرات دوغاب با گاز دودکش تماس میگیرند.

بخشی از آب در دوغاب با گاز دودکش تبخیر می شود و گاز دودکش با بخار آب اشباع می شود.

دی اکسید گوگرد به داخل قطره های دوغاب ریخته و با ذرات معلق قلیایی واکنش می دهد. دوغاب به پایین برج اسپری می افتد و به مخزن واکنش فرستاده می شود که در آن واکنش کامل شده و نمک خنثی تشکیل میشود. در یک سیستم تجدید پذیر، دوغاب باقی مانده برای استفاده مجدد در برج اسپری دوباره برگردانده می شود. در سیستم مستقیم دوغاب باقی مانده آب از دست میدهد و سپس تخلیه شده یا به کلسیم سولفات اکسید میشود به عنوان محصول جانبی گچ به فروش میرسد.

افشانه خشک کن

افشانه خشککنها قبل از تجهیزات به عنوان حذف کننده ذرات معلق (رسوب دهنده الکتریکی یا صافی) استفاده می شوند که در آن گاز دودکش حاوی خاکستر احتراق است. در سیستم افشانه خشک کن، جاذب قلیایی معمولاً دوغاب آهک است. دوغاب به صورت یک ابری از حباب ها که با گاز گرم دودکش تماس می گیرد، به صورت اتمیزه در میآید و افشانه می شود. آب با گاز داغ کاملاً تبخیر می شود و در مدت زمان اقامت در ظرف (حدود ۱۰ ثانیه) بهSO2 و هر گاز دیگر اسیدی مانند SO3 و HCl اجازه می دهد تا با آهک واکنش دهد و پودر خشک کلسیم سولفیت، سولفات کلسیم و آهک واکنش نداده تشکیل میشود. پودر خشک همراه با خاکستر احتراق در تجهیزات حذف کننده ذرات از گاز دودکش حذف می شود. برخی از مواد جامد از تجهیزات حذف (به عنوان مثال، خاکستر، سولفات کلسیم، سولفات کلسیم و آهک غیر قابل واکنش) ممکن است بازیافت شوند و دوباره به عنوان بخشی از دوغاب جاذب استفاده شوند.

تزریق جاذب خشک

سیستم خشک FGD به سادگی پودر آهک یا جاذب سنگ آهک را مستقیما به گاز دودکش تزریق می کند. همانطور که شکل نشان داده شده است، جاذب خشک ممکن است به هر یک از سه محل تزریق شود:

(الف بخش فوقانی ژنراتور بخار، (ب) بخش ذخیره سازنده بخار یا (ج) کانال بین پیش گرم کننده هوا و رسوب دهنده الکترواستاتیک .

جاذب پودر شده از طریق انشعاب طراحی شده توسط پنوماتیک تزریق می شود تا جاذب به طور مساوی در مسیر جریان گاز دودکش توزیع شود.

هنگام تزریق به بخش فوقانی ژنراتور بخار، باید آن را در یک نقطه که محدوده دما ۹۰۰ تا ۱۲۰۰ درجه سانتیگراد است وارد کرد. تزریق به ذخیرهساز باید در نقطه ای انجام شود که دمای آن در حدود ۴۰۰ تا ۶۰۰ درجه سانتیگراد باشد. تزریق داخل مجرای بین پیش گرم کننده و رسوب دهنده باید نقطه ای باشد که دمای گاز دودکش در حدود ۱۵۰ تا ۱۸۰ درجه سانتیگراد باشد. SO2 به طور مستقیم با جاذب پودر واکنش می دهد و جاذب مصرف شده همراه با خاکستر احتراق در تجهیزات حذف کننده ذرات از گاز دودکش حذف می شود.

سطوح عملکرد حذف دی اکسید گوگرد

سولفورزدایی بخار جزئی گاز از طریق تزریق آهک خشک که در زیر آن پیش گرم کننده هوا است به کارایی حدود ۵۰ تا ۷۰ درصد حذف دی اکسید گوگرد میرسد. مواد جامد حاصل در رسوبدهنده الکترواستاتیک همراه با خاکستر بازیافت می شوند.

در نیروگاههایی که ذغال سنگ پودر شده سوزانده میشود، سولفورزدایی با گاز مرطوب که گازهای دودکش با دوغاب آهک تماس می گیرد (در مواردی که اسکرابر های آهک مرطوب نامیده می شوند) می توانند بدون افزودنی ۹۵% و با افزودنی ۹۹% دی اکسید گوگرد حذف شوند. FGD مرطوب دارای بیشترین سهم استفاده از تکنیکهای FGD در ایالات متحده است و به خوبی شناخته شده و این تکنولوژی به صورت تجاری اثبات شده است .

واحدهای قدیمی FGD در نیروگاه های سوخت زغال سنگ پودری در ایالات متحده، میزان متوسط انتشار گاز دی اکسید گوگرد در حدود ۳۴/۰ کیلوگرم SO2 در هر مگاوات ساعت (کیلوگرم در مگاژول) بدست می آیند که برابر با ۲۲/۰ پوند SO2 در هر میلیون واحد حرارتی بریتانیا میباشد که با سطحی که این واحدها مجاز است، مطابقت دارد.

روش های جایگزین برای کاهش انتشار دی اکسید گوگرد

یک جایگزین برای حذف دی اکسید گوگرد از گازهای دودکش پس از احتراق، حذف گوگرد از سوخت قبل یا در حین احتراق است. برای تصفیه روغنهای نفتی، کاتالیزور هیدروژن سولفورزدایی استفاده شده است. احتراق بستر سیال (FBC) آهک در هنگام احتراق اضافه می شود. آهک با SO2 در گاز دودکش واکنش می دهد تا سولفات ها را تشکیل دهد که بخشی از خاکستر احتراق می شوند و در تجهیزات حذف کننده ذرات حذف می شوند.

مراجع

- Karl B. Schnelle and Charles A. Brown (2001),Air Pollution Control Technology, CRC Press, ISBN 0-8493-9599-7.

- Acid Gas/SO2 Control Technologies, from the website of the Institute of Clean Air Companies.

- Air Pollution Control Technology Fact Sheet: Flue gas desulfurization., Report: EPA-452/F-03-034, from the U.S. EPA website.

- S.J. Biondo and J.C. Marten, “A History of Flue Gas Desulfurization Systems Since 1850”,Journal of the Air Pollution Control Association, Vol. 27, No. 10, pp 948-961, October 1977.

- Milton R. Beychok, “Coping With SO2”,Chemical Engineering/Deskbook Issue, October 21, 1974.

- Paul S. Nolan, “Flue Gas Desulfurization Technologies for Coal-Fired Power Plants”, Babcock & Wilcox Company, presented by Michael X. Jiang at the Coal-Tech 2000 International Conference, November, 2000, Jakarta, Indonesia.

- E.S. Rubin, S. Yeh, D.A. Hounsell and M.R. Taylor, “Experience curves for power plant emission control technologies”,Int. J. Energy Technology and Policy, Vol. 2, Nos. 1/2, 2004.

- Milton R. Beychok, Milton R., “Comparative economics of advanced regenerable flue gas desulfurization processes”, EPRI CS-1381, Electric Power Research Institute, March 1980.

- Wet FGD System Materials Cost Update, Babcock & Wilcox, presented by M.G. Milobowski at the EPRI-DOE-EPA Combined Utility Air Pollutant Control Symposium, August 25-29, 1997, Washington, DC.

- Air Pollution Control Technology Fact Sheet: Spray tower wet scrubber, Report: EPA-452/F-03-016, from the U.S. EPA website.

- Wet scrubbers for SO2 control, from the website of the International Energy Association (IEA) Clean Coal Centre.

- Spray Dry Flue Gas Desulfurization Systems, from the website of the Babcock & Wilcox Power Generation Group.

- Barbara Toole-O’Neil and Ohio Coal Development Office (Editors) (1998),Dry Scrubbing Technologies for Flue Gas Desulfurization, Springer, ISBN 0-7923-8346-X.

- Dr. James Katzer et al and MIT Coal Energy Study Advisory Committee (2007),The Future of Coal, Massachusetts Institute of Technology (MIT), ISBN 0-615-14092-0.